Investigadores de la Facultad de Odontología de la Universidad Tohoku de Japón han descubierto que la impresión 3D de procesamiento digital de luz (DLP) es un medio más eficaz para producir coronas dentales que el fresado convencional.

En un estudio reciente, los dentistas imprimieron en 3D y fresaron en húmedo coronas a partir del mismo conjunto de datos, antes de superponer su diseño previsto sobre los modelos resultantes. A través de varios ciclos de prueba, el equipo dijo que sus restauraciones dentales impresas en 3D mostraron "mayor precisión" y "menos discrepancias marginales" que las alternativas fresadas, por lo que ven a DLP como una "tecnología más prometedora" para la creación de coronas permanentes.

¿Es hora de pasar de la molienda?

A medida que la resistencia al desgaste y la estabilidad del color de los materiales dentales continúan mejorando, algunos dentistas recurren a las coronas dentales de resina compuesta fresadas en lugar de las restauraciones metálicas tradicionales. Mediante el uso de software de diseño CAD y una impresión del diente de un paciente, este enfoque permite el desarrollo de implantes personalizados, antes de utilizar una fresadora para triturarlos a partir de un bloque de cerámica.

Sin embargo, el equipo de la Universidad de Tohoku dice que la tecnología enfrenta problemas, como el deterioro de la barra de fresado y el desperdicio de material. Los investigadores también destacan cómo el fresado a menudo obliga a los dentistas a cumplir con requisitos de preparación rígidos, e incluso cuando se apegan a estos, pueden desarrollarse ranuras en las superficies internas de las coronas, lo que lleva a un ajuste imperfecto del paciente.

Por el contrario, debido a la investigación y desarrollo de nuevas resinas dentales de impresión 3D, incluidas aquellas que poseen una alta durabilidad y son capaces de dispersar la tensión oclusal, el equipo ha elogiado el potencial de la tecnología para crear modelos, bases y férulas.

Antes de su estudio, los investigadores también teorizaron que la impresión 3D produce coronas permanentes con una "precisión dimensional superior". Sin embargo, a pesar de que las prótesis dentales impresas en 3D y fresadas a menudo se comparan, los dentistas afirman que "no está claro" qué proceso se adapta mejor al trabajo, por lo que se embarcaron en su investigación para averiguarlo definitivamente a través de una serie de experimentos.

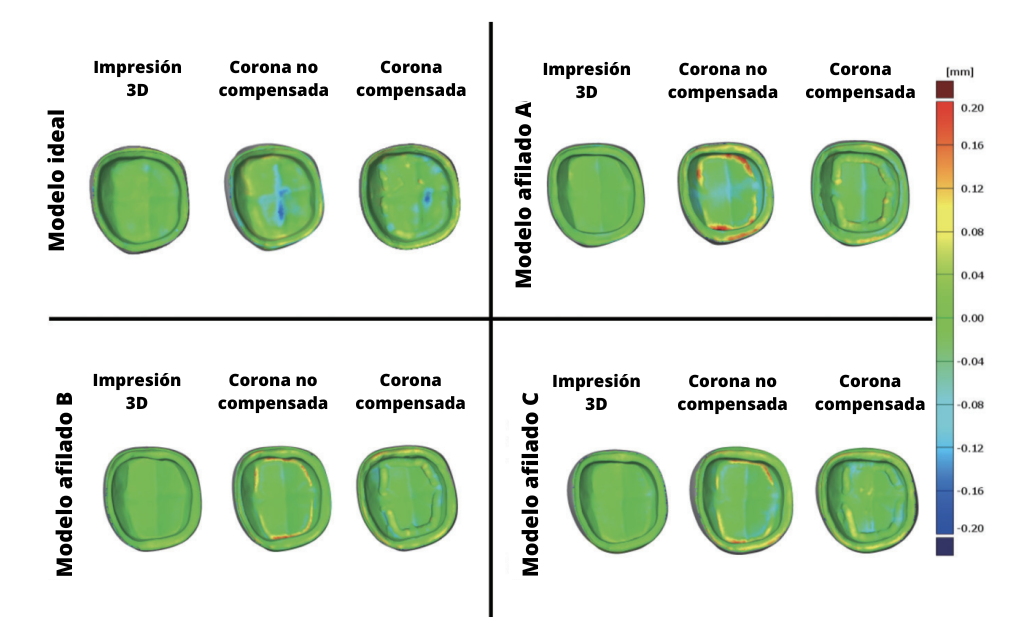

Mapas en color de las desviaciones generales observadas entre el diseño y los datos de escaneo en coronas de molares. Imagen a través de la Universidad de Tohoku.

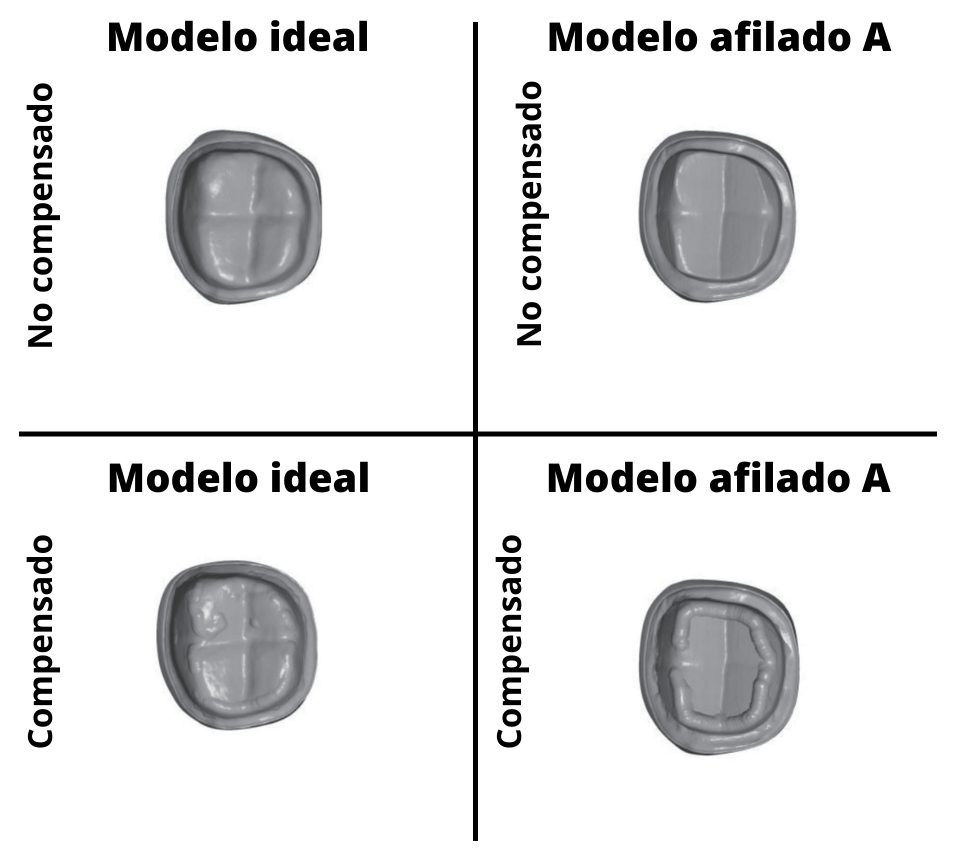

Archivos STL de los modelos utilizados para identificar desviaciones entre coronas no compensadas y compensadas. Imagen a través de la Universidad de Tohoku.

Poniendo a prueba la impresión 3D de coronas

Los especímenes de prueba de los investigadores se produjeron a partir de un escaneo 3D de un modelo de diente pilar, antes de ser fresados a partir de un bloque híbrido de resina compuesta e impresos en 3D utilizando un sistema Asiga Max , respectivamente. Una vez listos, cada uno de estos prototipos se comparó con sus modelos de diseño originales aprovechando un digitalizador 3D industrial, que reunió los datos necesarios para ayudar a identificar cualquier desviación.

Los resultados iniciales mostraron una diferencia significativa entre las coronas diseñadas para adaptarse a los ángulos de línea de los modelos y las prótesis sin compensación, observándose un espacio de 100 a 200 µm. Si bien los modelos impresos mostraron una alta veracidad del valor, esta desviación fue más pronunciada en las piezas fresadas, en las que el equipo observó "una ranura interna definida", algo que atribuyeron al material base quebradizo de las coronas.

Curiosamente, los investigadores también encontraron que la resolución de píxeles de 62 µm de su impresora era más pequeña que la del área de la cúspide interna de las coronas sin compensación. Esto hizo que el sistema fuera lo suficientemente preciso para realizar modelos precisos, mientras que con el fresado descubrieron que los surcos que dejaba en las superficies internas de las coronas podían conducir a un ajuste inferior y eran una "limitación de la técnica".

Sin embargo, aunque el equipo japonés concluyó que sus resultados respaldan la idea de que DLP es más adecuado para producir coronas que fresar, dicen que se necesita más investigación sobre diferentes sistemas y parámetros. Asimismo, los dentistas han pedido más estudios sobre la resistencia a la fractura y la biocompatibilidad de los implantes impresos en 3D, que creen que ahora podrían usarse para restaurar dientes afilados como los incisivos.

Impresión 3D dental comercializada

Como mencionó el equipo en su investigación, la impresión 3D ya está establecida en la producción de prótesis dentales, y la industria que ha crecido a su alrededor continúa viendo la introducción de nuevos materiales que mejoran sus aplicaciones. A principios de este año, 3D Systems se asoció con Saremco , en un movimiento que hizo que las resinas CROWNTEC estuvieran disponibles para su uso con la impresión 3D de corona personalizada NextDent 5100 .

Esto siguió al lanzamiento de Desktop Health de la impresora 3D Einstein y la resina Flexcera Smile Ultra+ , productos diseñados para facilitar la producción de prótesis dentales estéticamente agradables y de alta resistencia. Si bien el primero tiene una arquitectura DLP similar a los sistemas de la empresa ETEC de Desktop Metal , su rendimiento se ve impulsado por 'HyperPrint', una tecnología que le brinda un aumento de velocidad del 50%.

Más recientemente, Dentsply Sirona también ha ampliado su cartera de fabricación de implantes dentales con el lanzamiento de la impresora 3D Primeprint y la unidad de posprocesamiento. Impulsada por un motor de luz de 385nm, la impresora recién presentada está diseñada para permitir a los dentistas producir fácilmente modelos, guías, provisionales o férulas precisos.

Los hallazgos de los investigadores se detallan en su artículo titulado " Comparación de la precisión de las coronas de resina compuesta fabricadas mediante impresión tridimensional y métodos de fresado", del que fueron coautores Hiroaki Kakinuma, Kuniyuki Izumita, Nobuhiro Yoda, Hiroshi Egusa y Keiichi Sasaki. .

Para mantenerse al día con las últimas noticias sobre impresión 3D, no olvide suscribirse al boletín informativo de la industria de impresión 3D o seguirnos en Twitter o hacer clic en Me gusta en nuestra página en Facebook .

Para una inmersión más profunda en la fabricación aditiva, ahora puede suscribirse a nuestro canal de Youtube , que presenta debates, informes y tomas de la impresión 3D en acción.

¿Estás buscando trabajo en la industria de fabricación aditiva? Visite Trabajos de impresión 3D para ver una selección de roles en la industria.

Comments (0)